港口码头散货皮带机全流程安全监测系统—

以堆料检测为核心

堆料检测与智能控制实时获取料堆数据,实现自动对垛与均匀布料,避免皮带过载;5G+工业互联网确保数据高速传输,AI预警系统预测故障并动态评估风险,可视化平台实现全流程监控。

堆料检测过程与智能控制

实时获取料堆形态、体积、位置,为精准堆取料和皮带均衡给料提供数据基础

实现堆料机自动对垛、均匀布料,从源头避免皮带机因给料不均导致的过载、跑偏

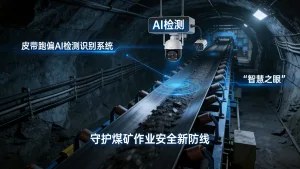

皮带机多模态状态监测

实时监测皮带跑偏、撕裂、接头损伤,以及托辊、电机等关键部件的运行状态

皮带机智能巡检与预警

替代人工巡检,实现故障早期预警与精准定位,制定预测性维护方案

全流程协同与多机智能联动

确保流程中各设备协同作业,启停有序,保障流程顺畅与安全

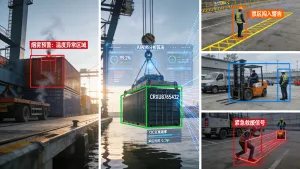

AI可视化平台

监控作业区域内人员、设备安全,通过虚拟映射实现全流程可视化监控与模拟调试

一、堆料检测模块

采用激光雷达与视觉传感器融合技术,对堆料高度、形状、密度进行三维建模,动态识别堆料坍塌、偏载等风险。例如,在堆料机作业区域,激光雷达以每秒数万次的扫描频率生成点云数据,结合AI算法分析堆料轮廓,当检测到堆料高度超过安全阈值或边缘坡度异常时,立即触发预警。

皮带状态监测模块:集成振动传感器、温度传感器与张力传感器,监测皮带跑偏、撕裂、打滑及托辊卡死等故障。例如,通过振动频谱分析可提前识别托辊轴承磨损,避免因托辊故障导致的皮带撕裂事故。

环境感知模块:部署温湿度传感器、烟雾传感器与气体检测仪,实时监测作业环境中的粉尘浓度、可燃气体泄漏及温度异常,为防火防爆提供数据支撑。

二、5G+工业互联网,数据实时传输

传输层采用5G专网与工业以太网双通道架构,确保海量数据的高速率、低延迟传输。5G网络支持边缘计算节点部署,实现数据预处理与本地化决策,减少云端依赖;工业以太网作为备用通道,保障关键数据传输的可靠性。例如,在堆料检测场景中,激光雷达点云数据通过5G网络实时上传至边缘计算平台,经压缩处理后传输至云端,确保监测延迟低于100毫秒。

三、AI实现智能预警与闭环管控

基于云计算与大数据分析平台,构建“数据驱动”的智能决策模型。核心功能包括:

故障预测与健康管理(PHM):通过机器学习算法对历史故障数据与实时监测数据进行关联分析,预测皮带机剩余使用寿命(RUL),提前制定维护计划。例如,针对皮带撕裂故障,系统可分析振动信号中的高频分量变化趋势,在故障发生前72小时发出预警。

动态风险评估:结合堆料状态、皮带负荷与环境参数,构建多维度风险评估模型,实时计算作业安全指数。当风险等级超过阈值时,系统自动触发联动控制,如调整堆料机作业速度、启动除尘设备或暂停皮带运行。

可视化管控平台:通过构建皮带机三维模型,实时映射设备状态与作业场景,支持远程巡检、故障定位与应急指挥。例如,管理人员可通过手机APP查看堆料机实时作业画面,点击异常点位即可获取详细检测数据与处理建议。

四、堆料检测核心技术瓶颈

1、多传感器融合定位技术:提升检测精度

针对堆料场景中粉尘大、光照变化剧烈的特点,系统采用激光雷达与视觉传感器融合定位方案。激光雷达提供高精度三维点云数据,视觉传感器补充颜色与纹理信息,通过SLAM(同步定位与地图构建)算法实现堆料轮廓的毫米级重建。例如,在煤炭堆场中,系统可区分煤堆与地面杂物,避免误报;同时,通过点云配准技术消除设备振动对检测结果的影响,确保长期稳定性。

2、动态坍塌预警算法:实现风险前置管控

堆料坍塌是导致皮带机停机的主要风险之一。系统基于流体力学模型与深度学习算法,构建堆料稳定性评估体系。算法通过分析堆料高度、坡度、密度及环境风速等参数,预测坍塌概率与影响范围。例如,当检测到堆料边缘坡度超过45度且风速大于8级时,系统判定为高风险工况,立即通知操作人员调整堆料角度或停止作业。

3、智能偏载识别技术:优化作业效率

偏载会导致皮带机受力不均,加速设备磨损。系统通过激光雷达扫描堆料表面,计算物料重心位置,并与皮带机中心线进行比对。当偏载距离超过皮带宽度10%时,系统自动生成纠偏指令,调整堆料机落料点位置。例如,在铁矿石堆场中,系统可实时修正偏载误差,使皮带机运行效率提升15%,能耗降低8%。

以堆料检测为核心的港口码头散货皮带机全流程安全监测系统,标志着散货物流作业安全管理从被动响应、人工干预的传统模式,向主动预警、智能管控的数字化模式深刻转型。该系统通过精准、实时、可靠的堆料状态感知与智能分析,不仅直接铲除了导致设备堵塞、磨损乃至撕裂的重大安全隐患,更以此为枢纽,串联起从卸船、输送、堆存到取料、装船的全流程安全感知网络。